Технологія виробництва газобетону нескладна, з урахуванням його затребуваності запуск власної лінії випуску блоків вважається таким, що окупається. Стандартний комплекс включає дробарки, вібросито, дозатори, змішувачі, конвеєри, форми для заливки і ріжучий верстат, при бажанні виготовлення автоклавних газоблоків в схему додають блок для термообробки. Головними критеріями при виборі ліній є продуктивність, яку займає площу, потреба в трудових ресурсах, витрата енергії. Від цих же факторів залежить величина вкладень, мінімальна ціна обладнання без автоклава - 400000 рублів (без форм), міні-заводу - 2400000, при покупці б / у верстатів витрати скорочуються на 10-20%.

Зміст:

- склад газоблоків

- опис технології

- Устаткування для виробництва газобетону

Сировина для виготовлення газобетону

Основу становить портландцемент з маркою не нижче М400, наповнювач, вода, газообразователь і пластифікуючі добавки. Як інертних можуть використовуватися різні компоненти: доломітове борошно, зола, відсіви нерудних порід, вапно, помели відходів металургії, пісок. Їх частка визначає пористість і щільність виробів, в теплоізоляційних газобетонних блоках вона мінімальна. Для забезпечення процесу газоутворення максимальну затребуваність має алюмінієва пудра (ПАП-1 або ПАП-2) - порошок з шаруватою структурою, що поставляється в металевих бочках. До води особливих вимог не висувають, підійде звичайна водопровідна або з відкритого джерела без великих частинок мулу, єдиною умовою є її підігрів (оптимальна температура - це + 42 ° C).

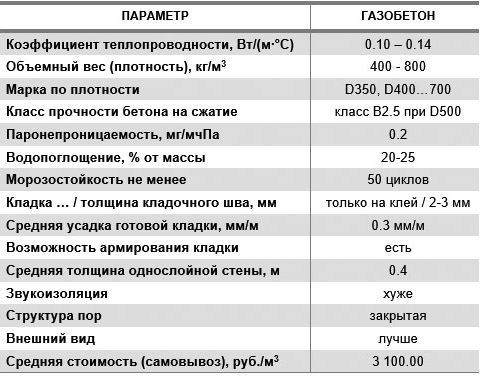

Витрата залежить від призначення газобетонних блоків і їх очікуваної марки міцності. В середньому на виробництво 1 м3 йде:

Найменування компонента Величина орієнтовного витрати на 1 м3, кг Для виготовлення газобетону М500 Те ж, М600 При використанні портландцементу М400 ПЦ М400 300 342 Інертний наповнювач 200 228 Вода 295 330 Алюмінієва пудра 0,6-0,75 0,55-0,75 Те ж при використанні портландцементу М500 ПЦ М500 276 316 Інертний наповнювач 180 210 Вода 285 316 Алюмінієва пудра 0,6-0,75 0,55-0,75

Об'ємна частина в'яжучого із загальної для сухих компонентів досягає 60%, наповнювача - 40. З них 15% становить пісок, ще 15 - вапнякова або доломітове борошно, 10 - подрібнені і розмішати в воді зрізані надлишки з виробів (так звана окраєць). Завдяки цьому виробництво блоків газобетону є безвідходним. При сумніві в свіжості і активності цементу частку газообразователя збільшують на 200 г на 1 м3. Вибір матеріалу наповнювача нерідко залежить від доступності конкретного сировини, у кожного виробника газоблоків свої пропорції. При завищених вимогах до міцності або інших характеристиках до складу вводять пластифікатори, в звичайних марках в них немає необхідності.

Особливості технології виробництва газобетону

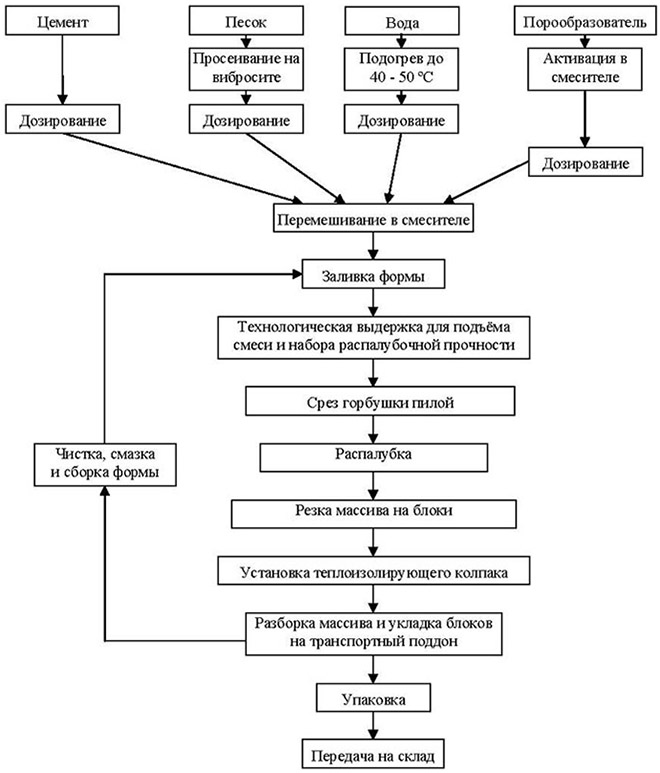

Процес виготовлення до початку автоклавної обробки складається з наступних етапів:

- Підготовка та дозування всіх компонентів за винятком газообразователя і їх ретельне перемішування в змішувачах протягом 5 хвилин.

- Введення алюмінієвої пудри і остаточне перемішування - 1 хв.

- Заливка отриманої рідкої суміші в приготовані заздалегідь форми: від 1/3 до 2/3 їх об'єму. На цей етап виділяється не більше 20 хвилин.

- Витримка в формах: від 2 до 4 годин до закінчення процесу газоутворення.

- Зняття форм, обрізка надлишків струнними ріжучими інструментами, при наявності відповідного обладнання - виконання пазових отворів.

Подальші етапи залежать від можливості проведення автоклавної обробки. При виробництві в домашніх умовах (або наближеним до них) блоки просто витримують на піддонах не менш двох діб при температурі навколишнього повітря +20 ° C, потім ще 21-28 днів при нормальній вологості. Через місяць такі вироби готові до застосування, поступаючись в міцності заводським, вони цілком придатні як утеплювач або для заповнення простору між жорсткими каркасами. Їх експлуатаційні характеристики безпосередньо залежать від активності і частки в'яжучого.

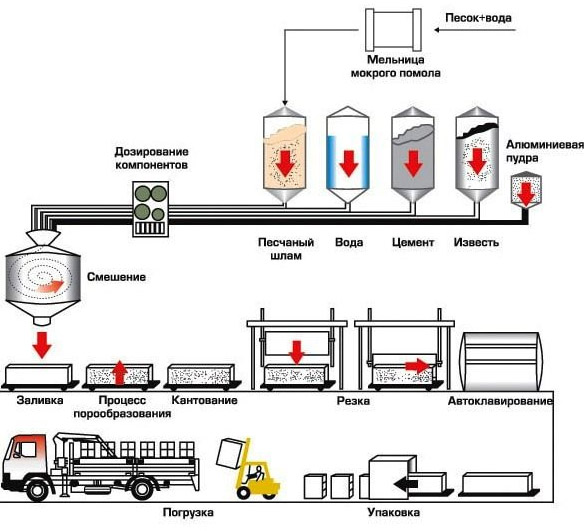

Основним матеріалом для виготовлення конструкційних блоків служить автоклавний газобетон. В цьому випадку розрізані заготовки поміщають в спеціальні камери і обробляють гарячою парою під високим тиском. Орієнтовні параметри середовища усередині автоклава: +200 ° С, не менше 10 атм, досягти їх в домашніх умовах без відповідного обладнання неможливо. В процесі обробки упрочняются стінки осередків і успішно завершується газоутворення, як наслідок, блоки покращують свої ізоляційні та міцнісні властивості. Газобетон автоклавного твердіння краще витримує вологості навантаження і має більш високу морозостійкість.

Така технологія збільшує собівартість блоків навіть при купівлі обладнання для термообробки б / у: воно найчастіше стаціонарне, потребує надійному фундаменті і введенні в схему виробництва котла для вироблення пари. З метою економії багато підприємців спочатку запускають лінію випуску неавтоклавних газоблоків, передбачаючи надалі установку автоклава. Обійтися без цього етапу можна при формуванні виробів, призначених для теплоізоляції.

Огляд ліній і методів виготовлення газоблоків

Залежно від обсягів продукції, що випускається і умов розміщення все обладнання для виробництва газобетонного блоку можна розділити на наступні категорії:

- Стаціонарні лінії, що використовуються для вироблення від 10 до 60 м3 блоків на добу при мінімальному залученні людських ресурсів (1-2 працівника).

- Конвеєрні - випускають до 150 м3, оптимальні при необхідності забезпечення великих обсягів.

- Мобільне обладнання - для виготовлення газоблоків своїми руками безпосередньо на будмайданчику або будинку, живиться від 220 В.

- Міні-лінія - автоматизований комплекс для якісних газоблоків об'ємом до 15 м3 на добу при компактному розміщенні (займає не більше 150 м2) і обслуговуванні силами 3 чоловік.

- Міні-завод - аналогічна лінія, але виграє по потужності, за день виготовляється до 25 м3 газобетону.

Стаціонарне обладнання вважається найвигіднішим в довгостроковій перспективі, завдяки автоматизованому заповнення форм воно працює практично самостійно, на важких етапах ручна праця виключений. Характерною особливістю цих ліній є наявність пересувного змішувача, комплексу для підготовки і зберігання сировини, нагріву води та конвеєрної подачі до дозатора. Їх перевагою визнана значна виробнича потужність (без термообробки - до 60 м3 газоблоків), мінусом - потреба у великих площах (до 500 м2) і висока вартість верстатів і установок (від 900000 рублів і вище, купити його б / у складніше).

Конвеєрні лінії також займають багато місця (від 600 м2), але вони реалізують іншу технологію виробництва: дозатор і змішувач газобетону залишаються нерухомими, а форми - переміщаються. Процес такого комплексу також повністю автоматизований, але через збільшених обсягів продукції, що випускається обслуговування не рекомендується проводити самому, будуть потрібні сили 4-8 чоловік. Варто дорожче інших, мінімальна ціна конвеєрних комплексів продуктивністю в 100 м3 / добу становить 3000000 рублів.

Головною перевагою мобільного устаткування є можливість випуску газобетону в будь-якому зручному місці, в тому числі у себе вдома, воно займає всього 2 м2. Стандартний комплект включає компактний змішувач, компресор і з'єднувальні рукави завдовжки близько 2 м (для заповнення декількох форм відразу). Мобільні установки обходяться не дорожче 60000 рублів, і споживають не більше 1,5 кВт на годину (на прикладі Газобетон-500 Б плюс), з метою економії їх можна купити б / у. Для виготовлення газоблоків будинку з їх застосуванням досить сил 1 людину, але при залученні 2 роботи підуть швидше.

Міні-лінії й заводи з випуску газобетонних блоків бувають як стаціонарними, так і конвеєрними. Їх пропонують купити ряд вітчизняних заводів, хороші відгуки мають Іннтехгруп і Кіровстройіндустрія, до кращих відносять виробничі лінії Алтайстроймаш. Комплексація міні-ліній може бути різною, але основне обладнання (змішувач, форми і верстат для різання газоблоків) в них входить завжди, цього достатньо для запуску виробництва навіть вдома. Самі пристрої займуть мало місця (в залежності від потужності - від 10 до 150 м2), але не слід забувати про організацію майданчика для просушки газоблоків.

Міні-заводи оптимальні при необхідності виготовлення газоблоків своїми руками на продаж, вони можуть використовуватися в якості стартового майданчика. Основною відмінністю від автоматизованих стаціонарних і конвеєрних ліній у них є потреба в ручній праці на таких трудомістких процесах технології як підготовка компонентів, заливка форм та різання. Для обслуговування знадобляться 3-4 людини як мінімум.

Практично всі пропоновані лінії вітчизняного виробництва не включають в стандартну комплектацію автоклави. Автоматизовані міні-заводи з ними реалізує Китай, вартість обладнання при цьому збільшиться як мінімум на 1000000 рублів. Придбання промислового автоклава доцільно при вже налагодженій лінії збуту або при бажанні витіснення конкурентів. При неминучому зростанні величини енергоспоживання їх установка дозволяє скоротити час циклу (немає необхідності в просушування газобетонних блоків на піддонах протягом 3 діб). Практично всі сучасні автоклави автоматизовані, включаючи подачу виробів в піч і вивантаження.