- Використання пластика Завдяки появі першого пластика, в кінці XIX століття, прогрес просунувся стрибкоподібними...

- Технологія лиття пластмас під тиском

- види лиття

- класичні способи

- Складні методи лиття

- Термопластавтомати для виробництва пластмаси

- конструкція екструдера

- Переваги різних термопластавтоматів

Використання пластика

Завдяки появі першого пластика, в кінці XIX століття, прогрес просунувся стрибкоподібними темпами. Розробка полімерів, придатних для різноманітних формотворчих операцій, дала можливість ефективно замінити природні матеріали. Це призвело до технологічної революції.

Полімери набули широкого поширення у виробництві товарів народного споживання, легкої промисловості, медицині і в багатьох інших областях людської діяльності. Це стало можливим завдяки тому, що пластики легко піддаються процесу обробки.

Використання того чи іншого полімеру пов'язано з його фізико-хімічними властивостями. Температура плавлення, стійкість до займання, міцність і санітарно-гігієнічні характеристики визначають застосування пластмас.

види пластика

Всі види пластмас об'єднані в три основні типи, які відрізняються просторовою структурою і кривої температурного переходу. Значення останнього визначає межу застосування матеріалу для продукції, що відчуває механічна дія.

Характеристика переходу визначає стійкість пластика до руйнування при певній температурі, т. Е. Межа міцності полімерного матеріалу.

Різновиди твердих полімерів:

- Термопластичні пластики (термопласти). Дана група речовин здатна переходити з твердого стану в пластичне, і назад, під впливом температури. Ця особливість використовується для того, щоб надавати довільну конфігурацію продуктам з термопластів. У нормальних умовах полімери залишаються в твердому стані. А через відсутність незворотних процесів, матеріал легко піддається вторинній переробці.

- Термореактивні пластики (реактопласти). Полімери цієї групи характеризуються необоротністю переробки. В їх основі лежать епоксидні, поліефірні і карбамідні смоли. Для поліпшення властивостей матеріалу використовуються різні наповнювачі. Це можуть бути порошкові і волокнисті добавки, такі як: карбонати, цементи, граніт, андезит, азбест, кварц, сажа, графіт, кокс, крейда, деревне борошно, шерсть, скловолокно та ін. Термореактивні пластики є відмінним конструкційним матеріалом, завдяки своїй міцності і термостійкості.

- Пінопласти (газонаповнені пластики). Вони мають чудові тепло- і звукоізоляційні властивості. Основою даного матеріалу є синтетичні полімери, а наповнювачем виступає газ. Піноутворення полімерів забезпечується хімічними реактивами, які додаються в процесі виробництва.

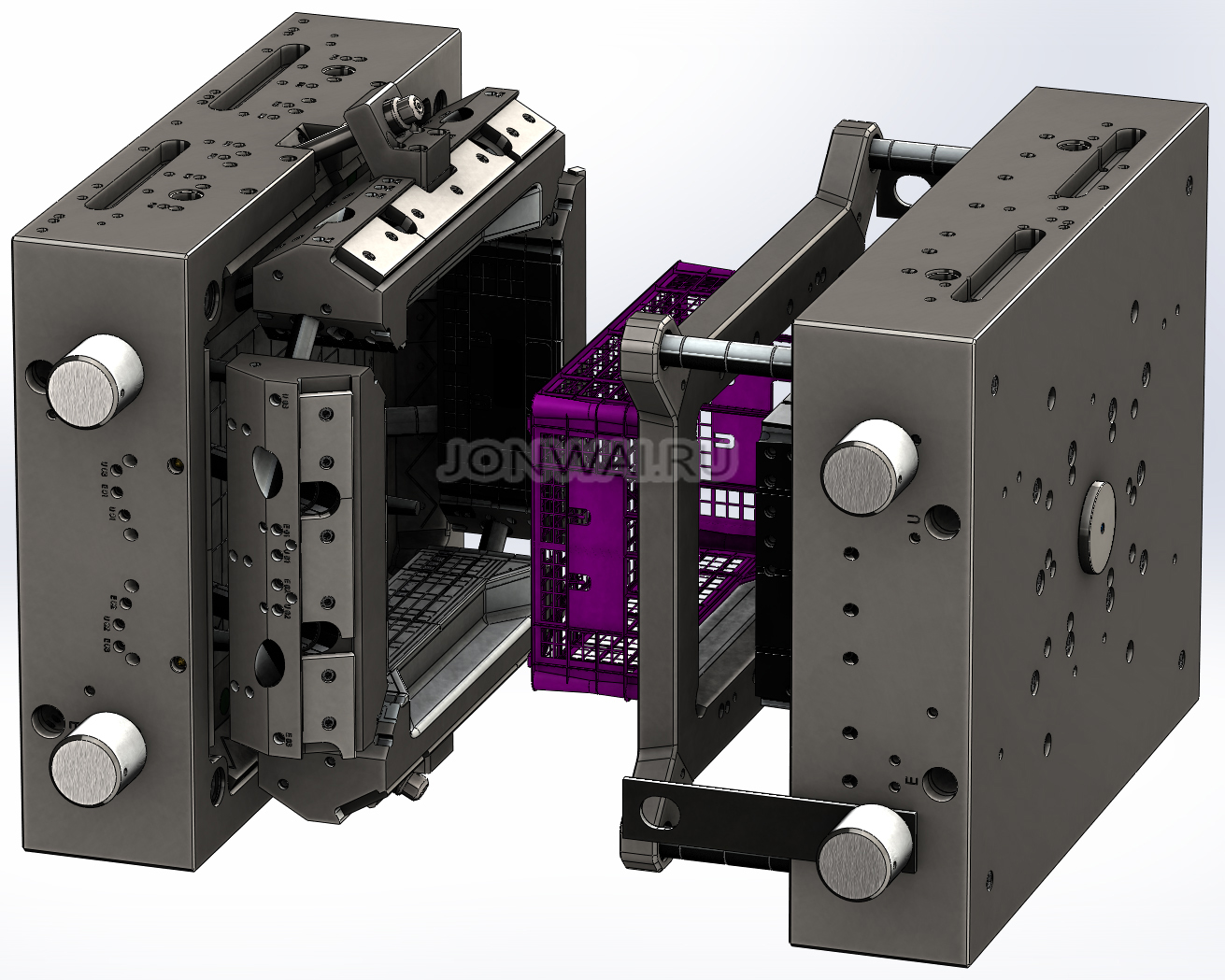

Технологія лиття пластмас під тиском

основою технології лиття пластмас під тиском є ливарна машина. Найчастіше в її якості виступає термопластавтомат (ТПА). Серце машини - це шнек складної конструкції, який нагрівається резистивним або індукційним способом. Ця деталь екструдера створює надлишковий тиск і розплавляє полімери.

Сировина для пресування полімерів:

- порошки;

- гранули;

- таблетки.

Завантажувати в ливарну машину сировину нагрівається і розплавляється, стикаючись з робочою поверхнею екструдера (шнека). Одночасно виконується перемішування, а можливо, і змішування з наповнювачами.

Під дією осьової сили, що виникає при роботі екструдера, розплав полімеру потрапляє в прес-форму або видавлюється через фільєру заданої конфігурації. Останній спосіб використовується при безперервному лиття під тиском пластикових профілів.

Єри - це високоміцна форма для лиття, представлена пластиною, з одним або декількома отворами спеціальної конфігурації. Вона покривається сплавами, що дозволяють нівелювати знос основного матеріалу і погіршення точності продукції.

види лиття

Існує кілька класичних способів лиття під тиском із пластику. Найбільш часто практикуються такі:

- інжекційні;

- инжекционно-пресовий;

- инжекционно-газовий;

- інтрузіонний.

Також існують більш складні методи, які дозволяють отримувати композитні продукти багатошарової або складної конфігурації:

- сендвіч-лиття;

- соінжекціонний;

- лиття пластмас в багатокомпонентні форми;

- лиття пластмас в поворотні форми.

класичні способи

Інжекційний спосіб лиття під тиском дуже поширений. Його особливістю є короткочасний уприскування полімеру. Після досягнення заданого тиску, в робочій камері ливарної машини, відбувається інжекція пластифицированного речовини.

Інжекційно-пресове лиття пластмас під тиском застосовується для виробництва товарів з великою площею поверхні. Рівняння щільності матеріалу досягається за рахунок поєднання инжекционного зусилля з силою від пуансона в вузлі змикання. При використанні даного способу застосовуються спеціальні прес-форми з рухомими частинами.

Інжекційно-газовий спосіб лиття пластмас дозволяє заощадити кількість сировини, необхідної для заповнення технологічних каналів в літніковой формі. При використанні сили стисненого газу, виробляється дожимання полімеру в прес-формі, що веде до заповнення всіх формуючих порожнин.

Інтрузіонное лиття пластмас під тиском є найбільш спрощеним. Воно застосовується для відливання простих товарів, в матриці з нескладною системою каналів і формуючих порожнин. Особливість такого способу полягає в дожимання розплаву, в ливникової системи, за рахунок осьового переміщення екструдера.

Складні методи лиття

Сендвіч-лиття - це спосіб отримання двокомпонентних пластикових товарів шляхом поперемінної інжекції розплавів спеціальним соплом. Голчастий клапан перемикається між вузлами пластикации екструдера. Спочатку в литниковую форму, з великою швидкістю, подається перший полімер, а потім - другий. Таким чином, виходять пластикові товари з зовнішнім покриттям.

Соінжекціонное лиття пластиків дозволяє отримувати багатошарові вироби. Для цього використовується сопло складної конструкції. Завдяки даній технології можна виробляти товари зі змішаними або різними кольорами.

Зварювальні роботи під тиском в багатокомпонентні форми використовується для отримання продукції з пластика з чітким кольоровим поділом. Воно також цікаве тим, що дві сусідні деталі здатні мати неоднакову щільність. Такий ефект досягається за рахунок застосування прес-форм з декількома каналами і окремими пуансонами.

Зварювальні роботи під тиском в поворотні форми дає можливість отримувати двокомпонентні продукти. Його особливістю є виливок заготовки з переміщенням останньої в іншу форму, щоб нанести другий шар полімеру. Цей спосіб не є продуктивним, але значно спрощує конструкцію екструдера.

Термопластавтомати для виробництва пластмаси

Термопластавтомати (ТПА) - це пристрої, за допомогою яких проводиться лиття під тиском різних товарів із пластику. Також їх називають екструдерами. Вони характеризуються великою потужністю.

Залежно від механізму, який створює надлишковий тиск перед форсунками, розрізняють наступні види ТПА:

- однечерв'ячні;

- двухчервячние;

- поршневі;

- червячно- поршневі.

конструкція екструдера

Одні з найпоширеніших видів екструдерів, які мають високу надійність, є черв'ячні. Привід машин для лиття пластмас може бути, як електричним, так і гідромеханічним. Існують екструдери з двома робочими органами.

По розташуванню пресової частини, розрізняють наступні типи ливарних машин:

- кутові з вертикальною пресової частиною;

- кутові з горизонтальною пресової частиною;

- горизонтальні;

- вертикальні.

Основні вузли обладнання для лиття пластмаси:

- Металевий корпус. Він являє собою рамну конструкцію, на якій розміщені робочі і захисні елементи машини.

- Вузол завантаження. З його допомогою подається сировину в ТПА. Завантаження полімеру може здійснюватися різними способами, наприклад, через лійку.

- Робочий орган. Він призначений для створення надлишкового тиску і транспортування розплаву пластику в литниковую систему. На підставі різних фізичних принципів побудовані три типи машин: поршневі, дискові і шнекові. Останні отримали особливо широке поширення.

- Екструзионная головка. Її призначення - поділ області високого тиску машини і каналів прес-форми. За допомогою неї здійснюється порційна подача полімеру. З метою пресування пластикових профілів, замість екструзійної головки, використовується фильера.

- Привід. Для передачі зусилля робочому органу машини застосовується електро- або гідравлічний привід.

- АСУ. Автоматизована система управління здійснює операційний контроль за станом машини. З її допомогою здійснюється управління роботою екструдера.

Переваги різних термопластавтоматів

Основною перевагою однечерв'ячні термопластавтоматів є простота конструкції і малі габарити матеріальної камери.

Двухчервячние ливарні машини відрізняються поліпшеними характеристиками:

- можливістю створювати високі тиску без збільшення об'ємної продуктивності;

- можливістю регулювання часу перебування полімеру в матеріальної камері;

- поліпшеним перемішуванням полімерів (гомогенизацией);

- можливістю взаємної очищення шнеків.